Стальные трубы широко используют в промышленности, строительной сфере и индивидуальном домостроении да прокладки магистралей отопления и газа внутри дома, монтажа дымоходных трубопроводов. Во многих случаях используют защищенные от коррозии трубопроводы с цинковым покрытием, основным методом соединения которых является сварка оцинкованных труб.

Выполнение сварочных работ изделий с цинковым слоем отличается от аналогичных операций с обычной сталью без защитной оболочки, знание нюансов поможет получить качественное сварное соединение, правильно подобрать режимы работа аппарата, типы припоев, флюсов и сварочных электродов при газовой и электродуговой сварке.

Рис. 1 Сварка оцинкованных труб

- В чем отличие оцинкованных труб от обычных

- Способы оцинковки стали

- Горячее цинкование

- Гальванический (электролитический) способ цинкования

- Термическое диффузионное цинкование (ТДЦ) напылением

- Газотермическое напыление

- Холодное цинкование

- Разрешена ли сварка оцинкованных труб и ее особенности

- Технологии сваривания оцинкованных труб

- Сварка оцинкованных труб газовой горелкой

- Сваривание электродами

- Электроды с рутиловым покрытием

- Электроды с основным покрытием

- Особенности сварки цинковых труб

- Завершающий этап и последующая обработка стыка

- Соединение оцинкованных труб пайко-сваркой

- Подготовка и пайка

- Нанесение флюса

- Альтернативные варианты соединения оцинкованной трубы

- Соединение трубопровода без сварки

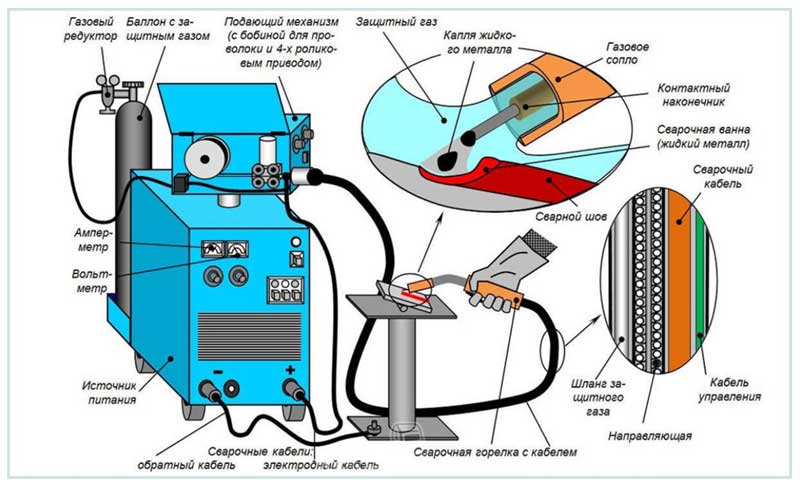

- Применение полуавтомата

- Точечный метод сварки

В чем отличие оцинкованных труб от обычных

Около 60% извлекаемого из недр земли горнодобывающей промышленностью цинка используется при производстве оцинкованного проката, еще 20% идет на цинкование металлоконструкций (корпуса автомобильной и промышленной техники, строительные материалы), деталей машин и механизмов.

Отличие конструкционной стали от не подверженных коррозии металлов (олово, алюминий, свинец, цинк) состоит в том, что у последних при окислении на воздухе образуется оксид, который в виде защитной пленки становится барьером на пути доступа кислорода к металлу. Таким образом, пленка препятствует дальнейшему окислению и сохраняет металл от коррозионного разрушения. Железо, в отличие от цветных металлов и сплавов, при коррозии образует рыхлый гидроксид большого объема, в результате чего кислород беспрепятственно проникает к его поверхности и процесс окисления продолжается.

Цинковое покрытие, нанесенное на поверхность стали, предохраняет железо от контакта с кислородом — таким образом, его коррозионная защита значительно повышается и оцинкованное изделие можно эксплуатировать в среднем около 50 лет.

Сущность технологии заключается в том, что с электрохимической точки зрения, железо образует с цинком гальваническую пару, в которой более активный цинк вступает в коррозионное взаимодействие с кислородом первым, оставляя железо в химически пассивном состоянии. Аналогичным образом можно существенно ускорить коррозию железа, если нанести на его поверхность олово, которое является более пассивным элементом в гальванической паре с железом, и повредить его оболочку.

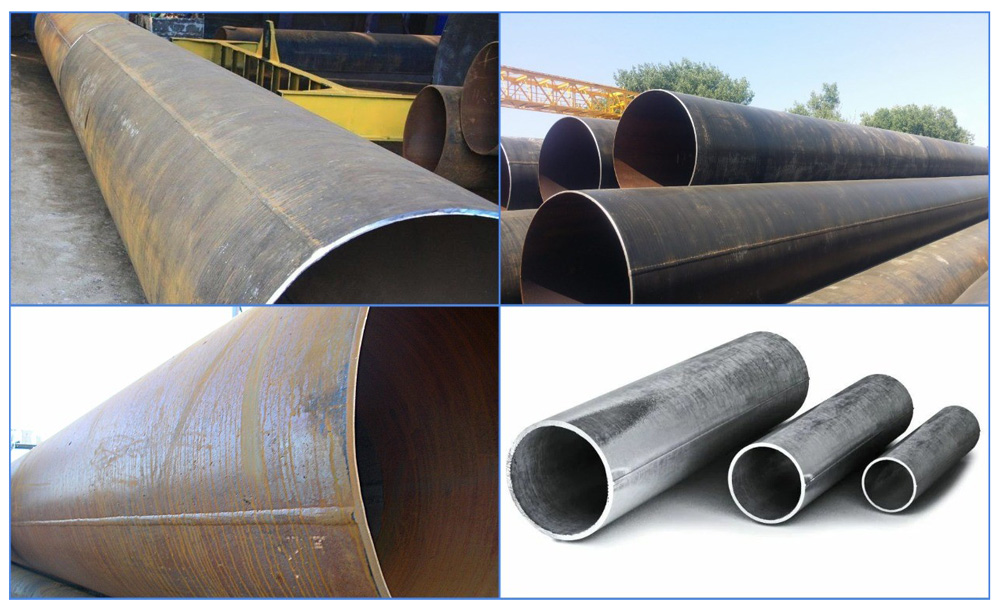

Оцинковке подвергают металлические трубы из любых марок стали, покрывая не только их наружную, но и внутреннюю поверхность, при этом наиболее качественный и однородный слой получают в бесшовном прокате. Для нанесения цинка используются различные технологии, которые можно применять не только в промышленных масштабах, но и на малом частном производстве — многие коммерческие фирмы занимаются оцинковкой стальных деталей под заказ.

Способы оцинковки стали

Для оцинковки трубного проката специалистами разработано несколько методов, существенно отличающихся технологическим процессом нанесения, толщиной слоя и качеством покрытия. Оцинкованные трубы, в отличие от стального базового проката, имеют лучшую коррозионную устойчивость, но по своим физическим характеристикам ничем не отличается от стальных изделий, поэтому на них распространяются стандарты для газоводопроводных и электросварных труб.

Рис. 2 Горячее цинкование

Горячее цинкование

Покрытие стальных поверхностей внутри и снаружи расплавленным горячим цинком является самым распространенным способом при длине труб до 8 метров, технология широко используется в народном хозяйстве на крупных машиностроительных предприятиях.

Для оцинковки в заводских условиях в процессе подготовки изделий используют обезжиривание щелочами и травление в растворах серной и соляной кислот, для флюсования берут подогретые до 40 — 50º С растворы хлористого аммония или цинка. Дальнейший процесс состоит в опускании труб в ванну с цинковым расплавом при температуре 460º С — цинк связывается с кислородом, а полученный оксид ZnO после взаимодействия с двуокисью углерода CO2 образует защитную пленку из карбоната ZnCO3.

Данный материал серого цвета имеет матовую поверхность, высокую механическую твердость и прочность сцепления, отличительные особенности горячего цинкования (ГЦ):

Рис. 3 Гальваническая оцинковка

Гальванический (электролитический) способ цинкования

Технология занимает лидирующие положение при покрытии различного вида деталей сложной формы, электрохимическое воздействие на поверхность металла оказывает растворенный цинк, который через электролитический раствор поступает к обрабатываемым деталям и осаждается на их поверхности. Для этого стальной элемент (катод) помещают в ванну с электролитом, на другом конце размещают цинковые пластины (анод) и подают на них постоянный ток, отрицательным потенциалом на деталь и плюсом на цинковую пластину.

Технология электролитического цинкования (ЭЦ) имеет следующие особенности:

Рис. 4 Камеры для ТДЦ напыления

Термическое диффузионное цинкование (ТДЦ) напылением

Технология основана на диффузионном нанесении цинка, находящегося в парообразном состоянии и разогретом до высокой температуры, в защищаемую стальную поверхность. Для этого заготовку помещают в специальное оборудование для обработки — герметично закрытую камеру, и создают в ней температуру 290 — 450º С (метод называют шерардизацией), при этом порошковый цинк переходит в газообразное состояние и его атомы диффузионно проникают в поверхностный слой детали.

Другая разновидность технологии — обработка деталей в парах цинка при температурах 800 — 900º С, отличительные особенности методов:

• Возможность регулировки толщины защитного слоя в широком диапазоне, среднее значение которого составляет около 40 мкм.

Рис. 5 Газотермический способ покрытия

Газотермическое напыление

Данную технологию используют для нанесения защитного цинкового покрытия на детали, которые необходимо защитить или отремонтировать в любом месте расположения. Сущность метода заключается в нанесении цинка, находящегося в порошковом состоянии или в виде шнура, припоя, на поверхность заготовки путем помещения его в газовую струю горелки. Частички газообразного расплавленного цинка, ударяясь о стальную поверхность, нагретую до температуры не более 150º С, образуют на ней оболочку в виде чешуи, защищающей железо от коррозии.

В отличие от ГЦ покрытия, газотермическое напыление легче скалывается и лишено возможности самовосстановления на поврежденных участках. Обычно оцинкованные таким методом изделия покрывают сверху лакокрасочными материалами, толщина цинкового слоя достигает 200 мкм и более.

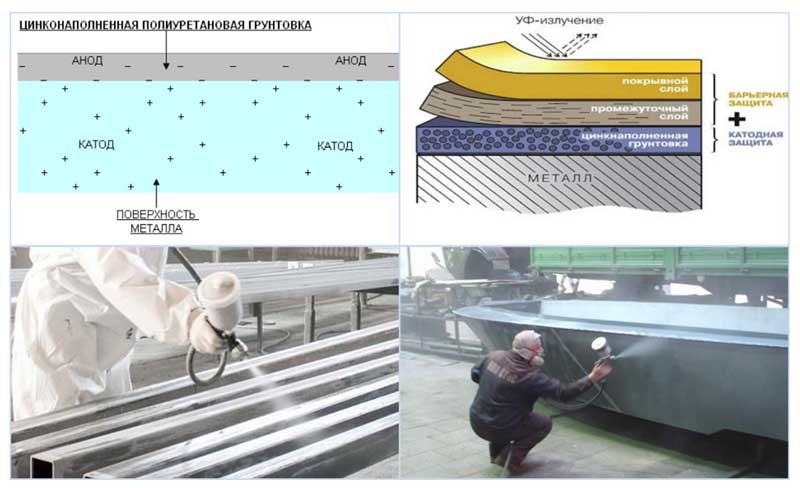

Холодное цинкование

Технология получила известность в последнее время, ее успешно используют в бытовых условиях — для обработки не требуется специальное оборудование и использование сложных техпроцессов. Сущность процесса состоит в том, что на обрабатываемую поверхность наносится цинкосодержащий состав (Цинконол, Гальванол) с 89 — 93% цинка, при этом используют обычную строительную кисточку, валик или краскопульт, процесс высыхания одного слоя занимает не более 30 минут.

Метод удобно использовать в случаях, когда металлоконструкцию невозможно переместить или демонтировать, автолюбители применяют холодное цинкование при кузовном ремонте. К недостаткам относят низкую устойчивость к механическим воздействиям и нефтепродуктам (бензин, керосин, машинные масла).

Рис. 6 Холодное цинкование

Разрешена ли сварка оцинкованных труб и ее особенности

Основная проблема при сварке трубопроводов из оцинкованной стали – наличие покрытия, которое препятствует сплавлению. Так как температура кипения цинка составляет 906º С, а сварной шов разогревается до 1200º С, то при сварке цинк выгорает и лишь после этого происходит соединение стали. Проведение сварных работ с оцинкованным прокатом имеет следующие особенности:

Читайте также: Можно ли замуровывать в стену полипропиленовые трубы и как это сделать

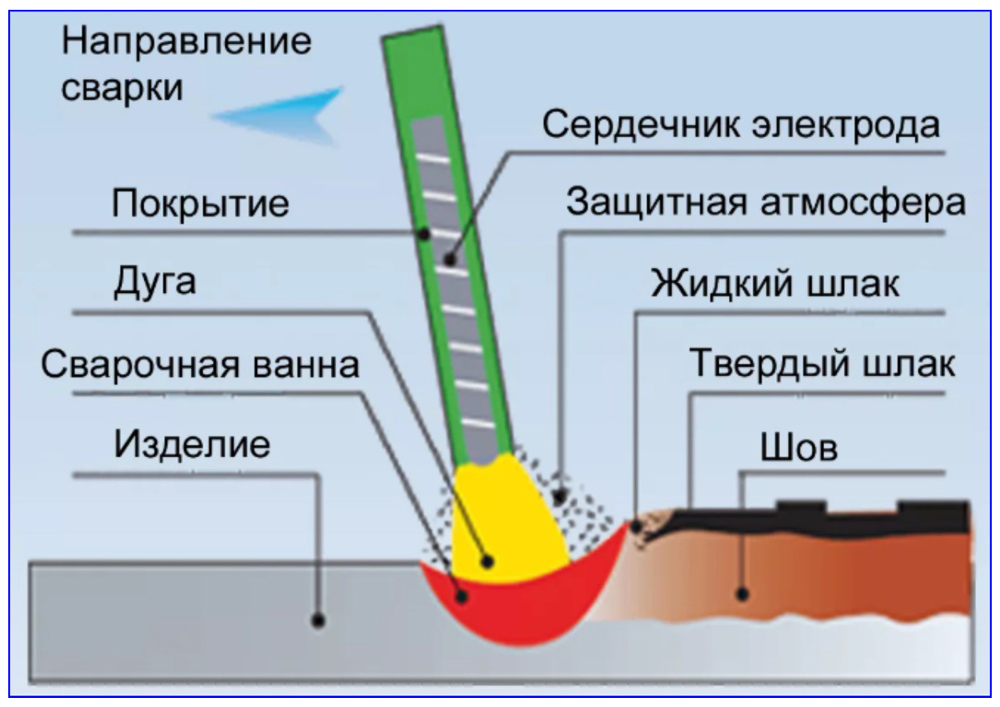

Рис. 7 Электродуговая сварка

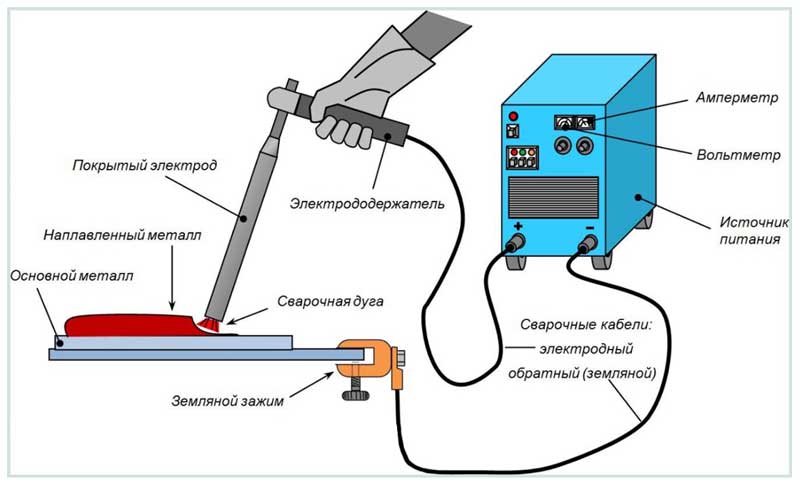

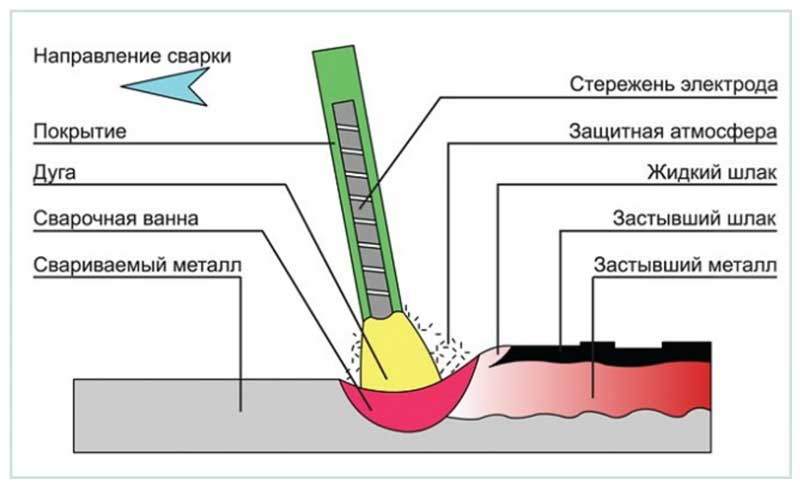

Технологии сваривания оцинкованных труб

Для соединения оцинкованных труб можно использовать аппараты и технологии, аналогичные методам сваривания обычных низкоуглеродистых сталей. Для соединения деталей в бытовых условиях используют газовую ацетиленовую с кислородом или пропан — бутановую сварки, а также электродуговые, основанные на принципе воздействия на металл высокотемпературной плазмы дуги. Основными методами стыковки труб электродугой являются:

Рис. 8 Сварка газовой горелкой — оборудование

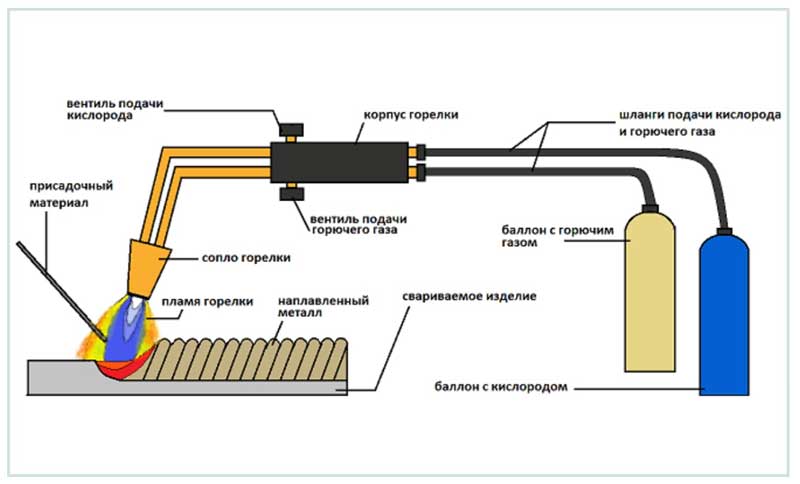

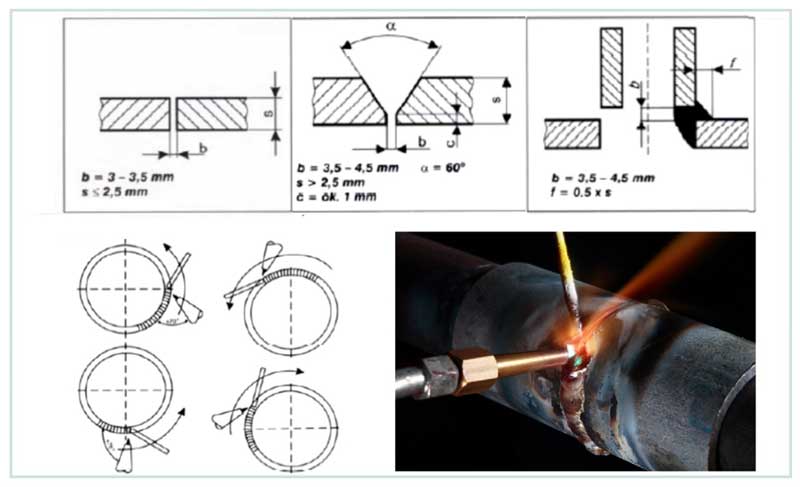

Сварка оцинкованных труб газовой горелкой

Строительными нормативами ГОСТ 16037-80 разрешена газовая сварка труб для теплосетей с толщиной стенки 1 — 3 мм и наружным диаметром до 150 мм при неподготовленных торцах.

Газовая сварка относится к наиболее простым способам соединения деталей, для осуществления сварочных работ достаточно приобрести баллоны с любым газом (ацетилен и кислород) и горелку со шлангом, в качестве присадки для сваривания сталей с низким содержанием углерода берется проволока из такого же материала. Сварка низкоуглеродистой стали газом не нуждается в применении специальных флюсов, используемых при работе с цветными металлами (алюминий, медь, латунь) работы проводятся в следующей последовательности:

Основными недостатками газовой сварки являются:

Рис. 9 Сварка оцинкованных труб горелкой

Сваривание электродами

В соответствии с нормативами ГОСТ 16037-80 ручная дуговая (РД) сварка, а также сваривание в защитном газе плавящимися электродами (MIG) допускаются на трубах со следующими размерными параметрами и подготовкой:

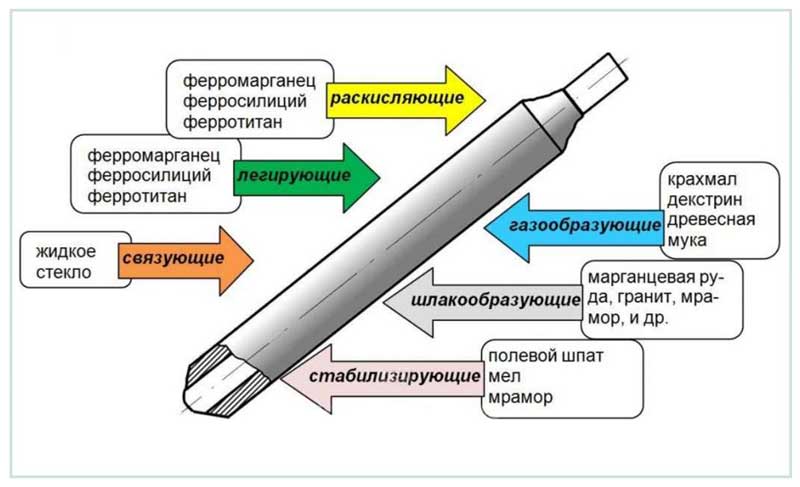

Популярные виды электродов, используемых для сваривания оцинковки — рутиловые и основные, от их выбора зависит внешний вид и качество шва.

Рис. 10 Структура электродов

Электроды с рутиловым покрытием

Электроды из рутила (R) представляют собой металлический стержень с покрытием, основной составляющей которого является диоксид титана TiO2 (рутил, 48%), остальными компоненты — полевой шпат 30%, магнезит и ферромарганец по 15%, декстрин 2%. Получаемый во время сварки кислый шлак из водорода, углерода и азотных окислов обеспечивает защиту шва от попадания воздуха. Добавление в состав целлюлозы (RC) дополнительно увеличивает защиту и повышает производительность, в продаже встречаются электроды с двухкомпонентным покрытием из основных и кислых материалов (RB и RA соответственно). Иногда для увеличения массы навариваемого металла в структуру обмазки вводят железный порошок, отличительными особенностями рутиловых электродов являются:

• При сварке рутиловые электроды легче зажигаются, дают стойкую дугу (особенно при переменном напряжении) с малым количеством брызг.

• Полученный шов отличается высоким сопротивлением к разрывам и излому, не подвержен растрескиванию, имеет малое количество пор.

• Шлак со шва легко удаляется.

• Сварку можно производить в любом пространственном положении при высокой влажности и наличии на поверхности материала окалины и ржавчины.

• Перед использованием электродов их необходимо подвергнуть просушке и прокалке, использование допускается через сутки.

Варить оцинкованные трубы можно электродами подходящего диаметра в зависимости от расстояния между заготовками, на рынке представлено огромное количество рутиловых электродов (МГМ 50К, AWS E 6013) специалисты используют для сваривания с отрывом оцинковки марку Монолит РЦ 3 мм.

Рис. 11 Принцип сварки электродами

Электроды с основным покрытием

В состав электродов с основным покрытием (Б) входит карбонат магния (мрамор) около 50%, карбонат кальция 6% (кварцевый песок), плавиковый шпат 18%, ферромарганец и ферросицилий по 5%, ферротитан или силикомарганец около 12% (процентное содержание приведено для УОНИ 13/45 и 13/55 ФК). Другие марки могут отличаться по составу, особенностями электродов с основным покрытием являются:

Популярными марками электродов с основным покрытием являются УОНИ 13/55, KOBELCOLB-52U, ОЗЛ-8, ESAB OK 61.30, для сварки без отрыва оцинкованных труб зазором 1 мм. специалисты используют электроды LB-52U KOBELCO 2.6.

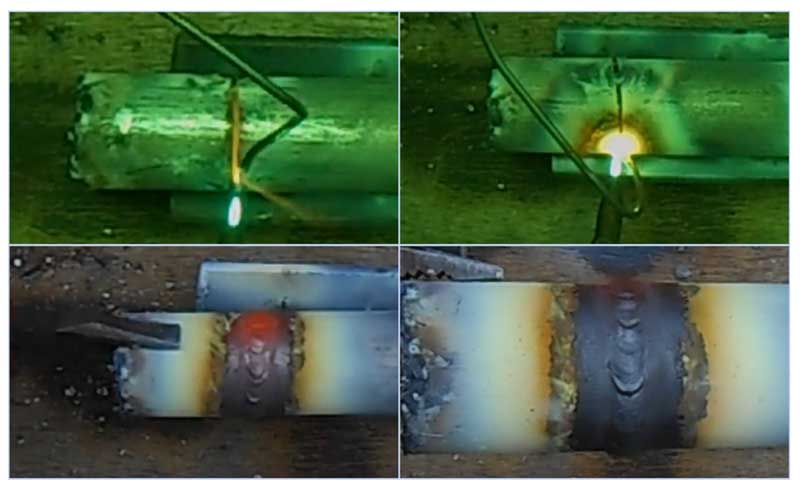

Рис. 12 Сварка оцинкованных труб рутиловым (слева) и основным (справа) электродами

Особенности сварки цинковых труб

Решая, какими электродами варить оцинковку, выбирают нужную марку исходя из условий эксплуатации сварного изделия при дальнейшем использовании. Сварка ничем не отличается от обычной, за исключением некоторых нюансов:

Читайте также: Почему растет давление в системе отопления, основные причины

Рис. 13 Обработка поверхности цинковой краской для защиты от коррозии

Завершающий этап и последующая обработка стыка

Сварные оцинкованные трубы имеют шов, не защищенный от коррозии, при сварке газовыми горелками выгорает значительный участок оцинковки вокруг стыка — все это приводит к слабой коррозионной устойчивости соединения. До и после окончания сварки, обработки и сглаживания шва абразивными материалами, используют следующие методы для борьбы с коррозией:

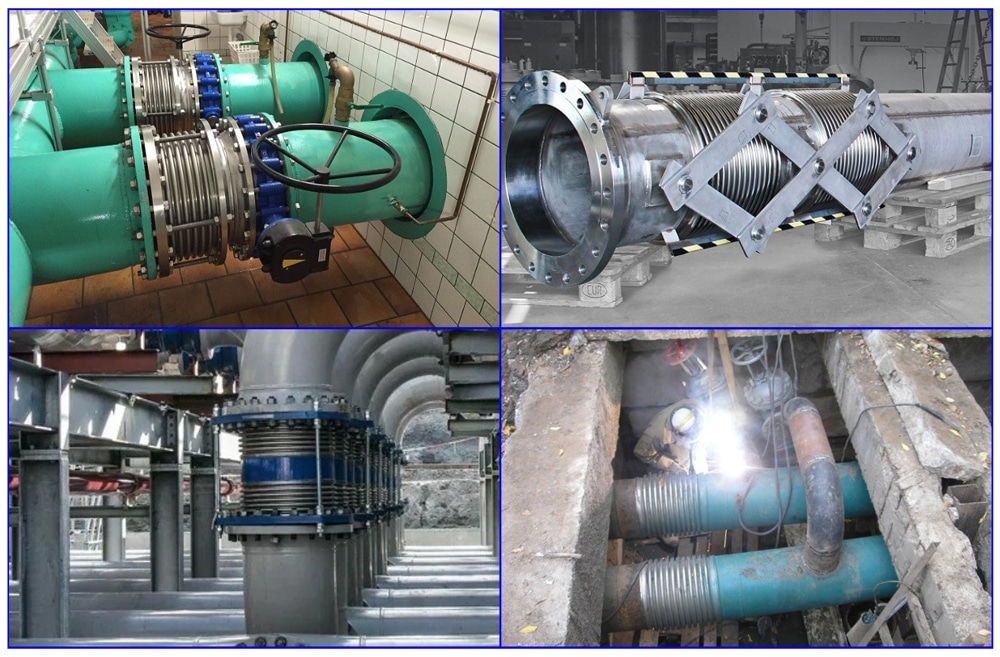

Следует отметить, что данные методы эффективны в случае использования оцинкованного трубопровода для подводки газа, если сваренная труба с покрытием устанавливается в систему отопления, то выгоревший изнутри цинковый слой уже не защищает ее поверхность, и коррозия будет происходить довольно быстро. Поэтому при использовании цинковых труб для отопления применяет другие современные методы их соединения с использованием фитинговой арматуры.

Рис. 14 Соединение пайко-сваркой деталей с металлической поверхностью из цинка – внешний вид

Соединение оцинкованных труб пайко-сваркой

Из приведенных выше примеров видно, что сварка электродами и газовой горелкой приводит к разрушению цинкового защитного слоя, и если его можно восстановить снаружи несколькими эффективными способами, то внутренняя поверхность остается незащищенной.

Следует отметить, что цинковое изделия можно паять, для этого применяют специальные флюсы или раствор концентрированной соляной кислоты, который вытравливает оцинковку. Соединение производят с помощью обычного оловянно-свинцового припоя (ПС-60) мощным паяльником, понятно, что его прочность не удовлетворяет бытовым потребностям при использовании спаянных труб в отопительных магистралях.

Исходя из недостатков двух методов соединения изделий с оцинковкой, был разработан промежуточный вариант, объединяющий их положительные качества — сварко-пайка. Его сущность состоит в том, что при сварке используют газовую горелку с меньшей температурой горения, чем электрическая дуга, нержавеющую присадку и защищающие цинковую поверхность флюсы в месте соприкосновения с пламенем и вокруг шва.

Технологию выполнения сварко-паечных работ рассмотрим на примере использования материалов французского поставщика своей продукции на отечественный рынок Castolin.

Рис. 15 Допуски при пайко-сварке и положение горелки

Подготовка и пайка

Для стыковки оцинкованных деталей используют различные припои Castolin (18, 18F, 18MF, 18 XFC), самый дорогой из них Castolin 18XFC 2,0 мм на медно-цинковой основе (57% меди и 42% цинка) с добавлением серебра (1%) имеет температуру плавки 870 — 895º С. Подобные припои используют для высокопрочной пайко-сварки легированной и нелегированной сталей, материалов с оцинковкой, пайки медных и никелевых деталей, отечественным аналогом Castolin 18XFC является Л-57. Основные этапы подготовительных работ перед пайко-сваркой и ее проведение:

Рис. 16 Пайко-сварка оцинковки

Нанесение флюса

Перед тем, как применять наплавку, изделия из оцинковки необходимо обработать флюсом Castolin 18, им покрывают наружные и внутренние поверхности присоединяемых деталей полоской шириной не менее 20 мм от торца. Помимо защиты цинка с температурой плавления 416º С от испарения, которое наступает при 906º С, цвет флюса сигнализирует о моменте начала пайки.

При применении специального флюса для сварки Castolin 18 он совершает переход от желтого оттенка к белому, а когда становится прозрачным, приступают к работе.

При толщине стенок до 4 мм используют однопроходной шов, по окончании работ наружную поверхность очищают нержавеющей щеткой, а внутреннюю промывают водой спустя 24 часа.

Альтернативные варианты соединения оцинкованной трубы

Выше были перечислены основные способы сварки трубопроводов с оцинковкой сварочными аппаратами, доступные в бытовых условиях, многие профессиональные сварщики имеют и используют в работе дорогостоящие приборы, позволяющие добиться высокого качества и эффективности сварных работ.

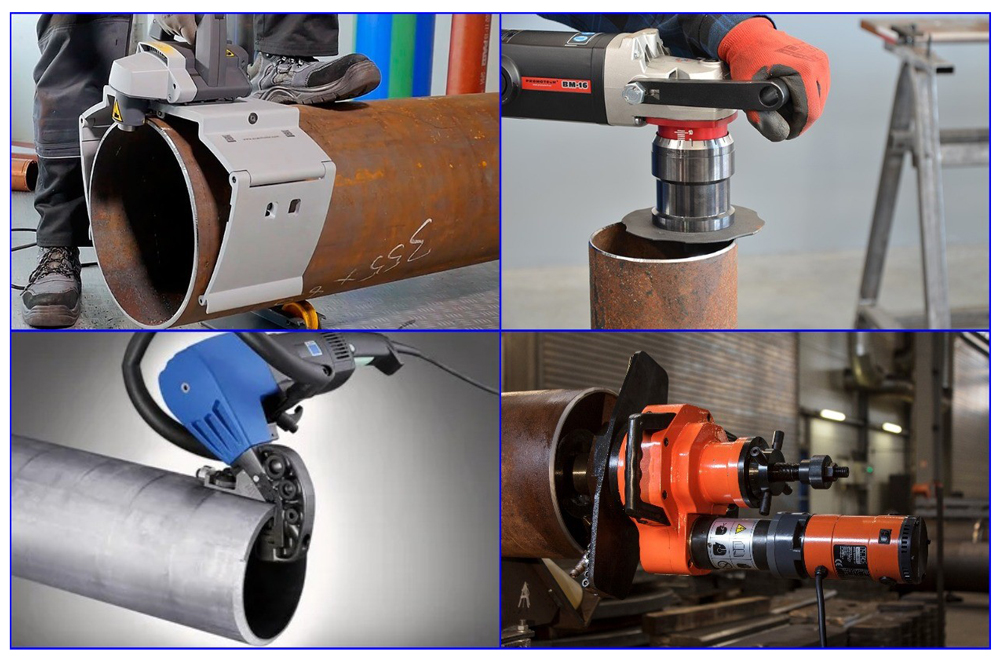

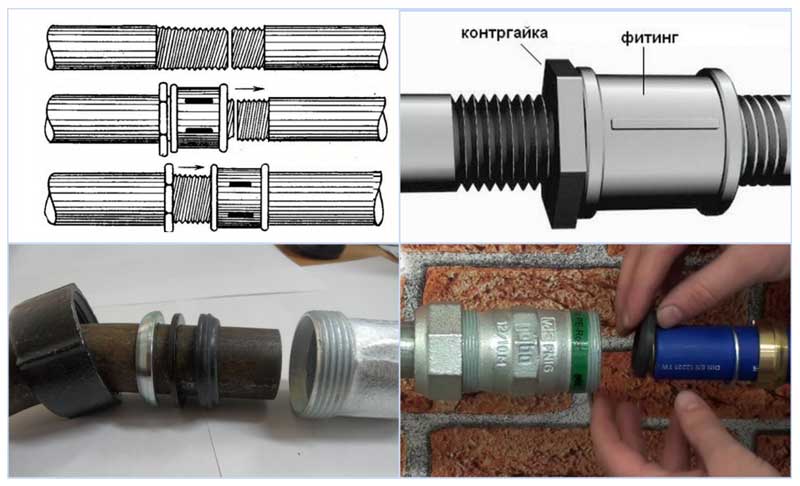

При монтаже трубопроводов для систем отопления без сварки используется современная технология с хорошими показателями, которая позволяет соединить два изделия из оцинкованных труб с помощью обжимных фитингов, фиксируемых на поверхности с помощью специального автоматического запрессовщика со сменными насадками.

Рис. 17 Методы стыковки труб сгоном и муфтой Гебо

Соединение трубопровода без сварки

При бытовом соединении труб используются специальные резьбовые муфты, футорки, сгоны, одним из простых и эффективных методов являются применение обжимных муфт Gebo. Все данные методы не подходят для качественного монтажа отопительной трубопроводной магистрали – при использовании резьбовых переходников требуется нарезка резьбы, повреждающей цинковый слой, а компрессионная муфта с резиновой прокладкой не слишком надежный элемент для эксплуатации на горячих трубах.

В последнее время в строительной сфере при монтаже оцинкованных трубопроводов используется технология зарубежных концернов Geberit Mapress, Viega, Kan Therm, работающая на тонкостенном трубном прокате от этих производителей. Принцип монтажа заключается в установке на концы соединяемых труб обжимных пресс-фитингов, которые сдавливают автоматическими клещами.

Процесс обжима довольно прост и состоит из нескольких операций:

- Помещают в автоматические клещи насадку нужного диаметра и фиксируют ее положение.

- Одевают на трубу пресс-фитинг и вставляет его в клещи наружной гильзой.

- Нажимают на кнопку пресса, и автоматика производит обжимание, время выполнения занимает одну — две секунды.

Рис. 18 Применение пресс — фитингов для запрессовки

Применение полуавтомата

Полуавтоматическая сварка MIG и MAG в среде инертных или активных защитных газов (аргона, гелия, углекислоты) обеспечивает высокое качество швов и требует меньших навыков от сварщиков, чем ручная дуговая. В состав оборудования входят:

При проведении сварных работ сварщик устанавливает пистолет в зоне сваривания, включает газ и нажимает рукоятку, загорается электрическая дуга, проволока автоматически подается к шву, остается только слегка двигать пистолет влево — право для заполнения канала. Инертный газ выполняет в этом случае функции поверхностного слоя обычного электрода, препятствуя доступу воздуха к сварной ванне в месте, где образуется шов.

Основным недостатком такой системы является громоздкость — баллон, барабан с проволокой, сварочный аппарат с системой шлангов занимают довольно много места, поэтому полуавтоматическую систему в быту используют в отдельной мастерской, сваривая транспортируемые детали.

Рис. 19 Сварка оцинкованных труб полуавтоматом – устройство и принцип работы

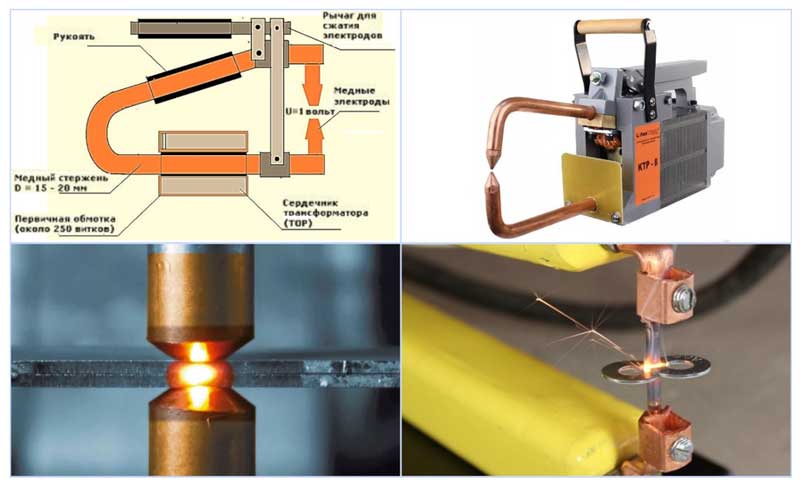

Точечный метод сварки

Методом точечной контактной сварки образуют неразъемные соединения за счет расплавления материала стыкуемых деталей и их взаимного диффузионного проникновения в структуру друг друга под внешним давлением. Данный метод сваривания обладает следующими особенностями:

Точечный метод контактной сварки широко используют в промышленных автоматизированных производственных процессах, для бытовых условий и тем более для сварки оцинкованных труб он абсолютно не пригоден.

Рис. 20 Сварка оцинкованных труб точечным методом – принцип работы и аппараты

В бытовом хозяйстве оцинкованные трубы сваривают как обычную сталь, при этом выгорает их цинковый слой и стык становится незащищенным от воздействия внешних факторов. Если сваренный цинковый трубопровод используется для подвода газа, то проблема защиты от внешней коррозии решается покрытием шва цинкосодержащей краской. В случае применения сваренных оцинкованных труб для подвода воды в системах отопления, проблему внутренней коррозии в бытовых условиях после обычной сварки решить не удается и от данного способа соединения труб лучше отказаться.

Обычная сварка оцинкованных труб может быть заменена сварко-пайкой газовыми горелками с использованием специальных флюсов и припоев, но учитывая расходы и трудоемкость выполнения работ, намного проще и дешевле соединить трубы компрессионными муфтами Gebo (если в их комплект входят термостойкие фторопластовые прокладки).

Также можно использовать современные европейские технологии соединений оцинкованных труб пресс-фитингами, которые становятся известными в последнее время, правда стоимость таких работ и оборудования на порядок выше всех других технологий.