Надёжная изоляция занимает важное место при ремонте или модернизации различного вида электрических соединений. Область применения термоусадочных трубок получила большое развитие не только в бытовых целях и промышленности, а также и в домашнем творчестве при выполнении различных композиций умельцами.

Надёжная изоляция занимает важное место при ремонте или модернизации различного вида электрических соединений. Область применения термоусадочных трубок получила большое развитие не только в бытовых целях и промышленности, а также и в домашнем творчестве при выполнении различных композиций умельцами.

Технические характеристики

Основные требования, предъявляемые к изоляционным материалам, заключаются в неизменности свойств через продолжительное время использования из-за подверженности различным факторам. На смену ранее применяемым различного вида изолентам, выполненным из полихлорвинила или хлопчатой бумаги, пришли термоусадочные трубки.

Основные требования, предъявляемые к изоляционным материалам, заключаются в неизменности свойств через продолжительное время использования из-за подверженности различным факторам. На смену ранее применяемым различного вида изолентам, выполненным из полихлорвинила или хлопчатой бумаги, пришли термоусадочные трубки.

Обычно под этим термином понимают трубку, выполненную из специального материала. Главным свойством которого является термоусаживаемость. Это изделие изменяет свои размеры при воздействии определённой температуры. На торговых площадках представлен большой выбор термоусадок от различных производителей и в разной ценовой категории. Главное различие заключается в их характеристиках. Различают изделие по следующим показателям:

- материал изготовления;

- температура и коэффициент усадки;

- диэлектрическая прочность (противодействие электрическому пробою);

- устойчивость к среде эксплуатации (термоизоляция, маслобензостойкость, стойкость к химическому воздействию).

Рассмотрим подробнее главные показатели.

Материал изготовления термоусадочной трубки

Характеристика, на которую в первую очередь необходимо обратить внимание, это материал изготовления:

Особую популярность получили трубки из термопластичного полихлорвинила ПВХ (PVC). Он имеет отличные изоляционные свойства, обладает малым диапазоном рабочей температуры. Главный недостаток — токсичные выделения при возгорании.

Особую популярность получили трубки из термопластичного полихлорвинила ПВХ (PVC). Он имеет отличные изоляционные свойства, обладает малым диапазоном рабочей температуры. Главный недостаток — токсичные выделения при возгорании.- Полиолефиновые. При изготовлении применяется полиэтилен, в него добавляются пластификаторы, красители, специальные добавки, которые препятствуют горению. Характеризуются устойчивостью к различным окислителям. Недостатком является разрушающее воздействие горюче-смазочных материалов на структуру.

- Эластомеры. В качестве основы используется синтетический каучук. Главное качество — устойчивость к воздействию высокой температуры и горюче-смазочных материалов. Недостаток в дороговизне производства, что влияет на окончательную цену изделия.

- Полиэстер. Материал имеет хорошую химическую и физическую стойкость. Получил наибольшее распространение.

- Фторополимеры. Обладают совершенной химической стойкостью и не растворяются в растворителях. Не токсичны, характеризуются высокой степенью водоотталкивания, климатической стойкостью, отличной электроизоляцией и очень низким коэффициентом трения. Из-за сложностей в изготовлении применяются только для решения задач, характеризующихся повышенными требованиями к свойствам.

- Силиконовые. Не являются токсичными, имеют хорошую пластичность, электрическую прочность. При воздействии органических растворителей быстро разрушается.

Температура и коэффициент усадки

Температурный диапазон зависит от материала, используемого при изготовлении трубок. Так, для полиолефиновых он составляет -50 до +125 градусов, для эластомеров — до +175 градусов, для ПВХ — от -20 до +80 градусов по Цельсию. Температура воздействия для сжатия обычно лежит в пределах от -80 до +120 градусов по Цельсию.

Коэффициентом усадки трубки называется отношение её внутреннего размера до сжатия к её внутреннему размеру после завершения усадки. Обычно указывается как отношение: например, 3:1, 6:2 и т. п. Следует различать коэффициент полной усадки и реальной. В первом случае материал сжимается в свободном состоянии, во втором — на объекте. При этом надо учитывать, что количество материала при усаживании не изменяется, поэтому при изменении объёма соответственно будет увеличиваться толщина стенок трубки.

Коэффициентом усадки трубки называется отношение её внутреннего размера до сжатия к её внутреннему размеру после завершения усадки. Обычно указывается как отношение: например, 3:1, 6:2 и т. п. Следует различать коэффициент полной усадки и реальной. В первом случае материал сжимается в свободном состоянии, во втором — на объекте. При этом надо учитывать, что количество материала при усаживании не изменяется, поэтому при изменении объёма соответственно будет увеличиваться толщина стенок трубки.

При нагреве, помимо сжатия, трубка подвержена и продольной усадке. При этом чем длиннее трубка, тем больше она изменится в длину. В среднем она теряет около 20% от своей длины, это зависит от технологии производства и качества используемого материала.

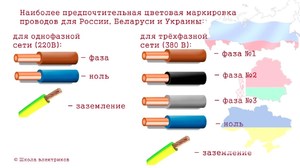

В дополнении можно добавить, что термоусадочная трубка для проводов различается по цветам. Цветовая гамма очень обширна, она используется для эстетического оформления и совмещения изоляции с маркировкой жил. Существует и полностью прозрачная трубка.

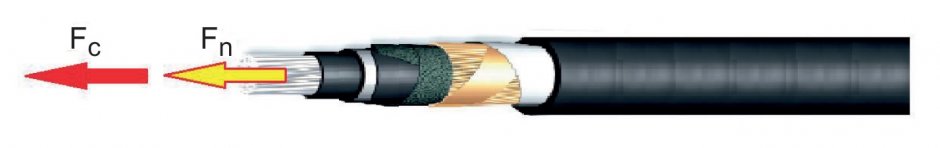

Отдельно отметим, что на внутреннюю поверхность трубки может наноситься клеевой состав. Его предназначение — улучшить герметичные свойства и механическую прочность соединения. При нагревании клей расплавляется, образуя жидкую массу, заполняет все поры и неровности.

Выбор трубки и её использование

При выборе термотрубки главным параметром, на который следует обратить внимание, является её диаметр. Диаметр выбирается исходя из следующих рекомендаций:

- Минимальный диаметр не должен быть меньше 10% и превышать минимальный внутренний диаметр до конца сжатой термоусадки в свободном состоянии.

- Максимальный диаметр используемого материала должен быть меньше как минимум на 10%, чем внутренний диаметр термоусадки до сжатия.

Идеальным считается случай, когда диаметр сжатой термоусадки будет около 30% диаметра обрабатываемого материала. Например, для изделия диаметром 3,5 мм можно выбрать трубки с диаметром усадки 4,8 мм (после сжатия max 2,4 мм) или 6,4 мм (после сжатия max 3,2 мм). Длина и цвет подбирается сугубо индивидуально, хотя при изолировании проводов желательный заход по длине от места установки в одну сторону должен быть не меньше 2 мм.

Идеальным считается случай, когда диаметр сжатой термоусадки будет около 30% диаметра обрабатываемого материала. Например, для изделия диаметром 3,5 мм можно выбрать трубки с диаметром усадки 4,8 мм (после сжатия max 2,4 мм) или 6,4 мм (после сжатия max 3,2 мм). Длина и цвет подбирается сугубо индивидуально, хотя при изолировании проводов желательный заход по длине от места установки в одну сторону должен быть не меньше 2 мм.

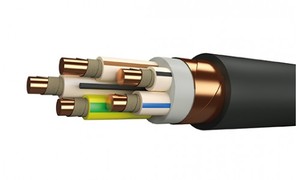

Диаметры трубок выпускаются в большом ассортименте: самый минимальный составляет 2 мм, потом идёт 3, 4, 6, 8, 10, 12, 16, 20, 25, 30 мм, а далее с шагом 10 до 80 мм. Выпускаются и размерами 100, 120, 150 мм. Хотя есть производители, которые могут расширить шаг размеров диаметров трубок. Так что проблем с подбором размера термоусадки для проводов или кабеля любой толщины возникнуть не должно.

Маркировка термоусадочных трубок

В продаже изделия бывают разной формы, в бухтах и нарезанные на отрезки. Размеры в бухтах обычно не превышают 100 мм и зависят от диаметра. Нарезанные имеют два фиксированных размера: 1 м и 1 м 22 мм.

Обычно маркировка наносится на сам материал вдоль длины или на упаковочную тару. Чаще всего указывается диаметр до и после усадки, реже до усадки и коэффициент сжатия. Например, 8/4 или 8 мм/4 мм, или 10 мм 2:1. В зависимости от страны производителя используется и своя система измерения: для России, Азии и стран бывшего Советского Союза это миллиметры, стран Европы и США — дюймы.

Правила использования термоусадки

Процесс эксплуатации обычно не вызывает трудностей. После подбора и отреза нужной длины трубку немного необходимо растянуть и надеть на место соединения проводов, учитывая рекомендации, приведённые выше. При этом требуется уточнить, что надевать нужно перед физическим соединением изолируемых участков, так как термоусадка представляет собой неразъёмную конструкцию. Надевать нужно так, чтобы не повредить целостность поверхности.

Далее следует нагреть место изоляции. Не нужно намного превышать температуру, требуемую к нагреву используемого материала, это приведёт к деформации поверхности. Горячий воздух направляется по всей длине, и если длинна большая, то равномерно прогреваются все участки. Для нагревания лучше всего использовать поток воздуха (фен), так как если работать с помощью открытого огня (спички, горелка), можно повредить не только термоусадку, но и само обрабатываемое изделие.

Время остывания соединения в среднем составляет около минуты. В это время не следует придавливать термоусадку руками, это может вызвать ожог пальцев или деформировать место изоляции. Работу по изолированию или герметизации можно считать законченной.

Время остывания соединения в среднем составляет около минуты. В это время не следует придавливать термоусадку руками, это может вызвать ожог пальцев или деформировать место изоляции. Работу по изолированию или герметизации можно считать законченной.

Работать с термоусаживаемой трубкой очень удобно в плане скорости и трудоёмкости процесса. Она уменьшается в размере под воздействием высоких температур, при этом противодействует горению и не возвращается к начальному диаметру. Термоусадка выпускается с большой гаммой цветов и различных диаметров. Противокоррозийные свойства трубок с клеевой основой позволяют успешно применять их в качестве гидроизоляционной и антикоррозионной защиты различного оборудования и материалов. А также для объедения пучка проводов, изготовления подделок и т. п.